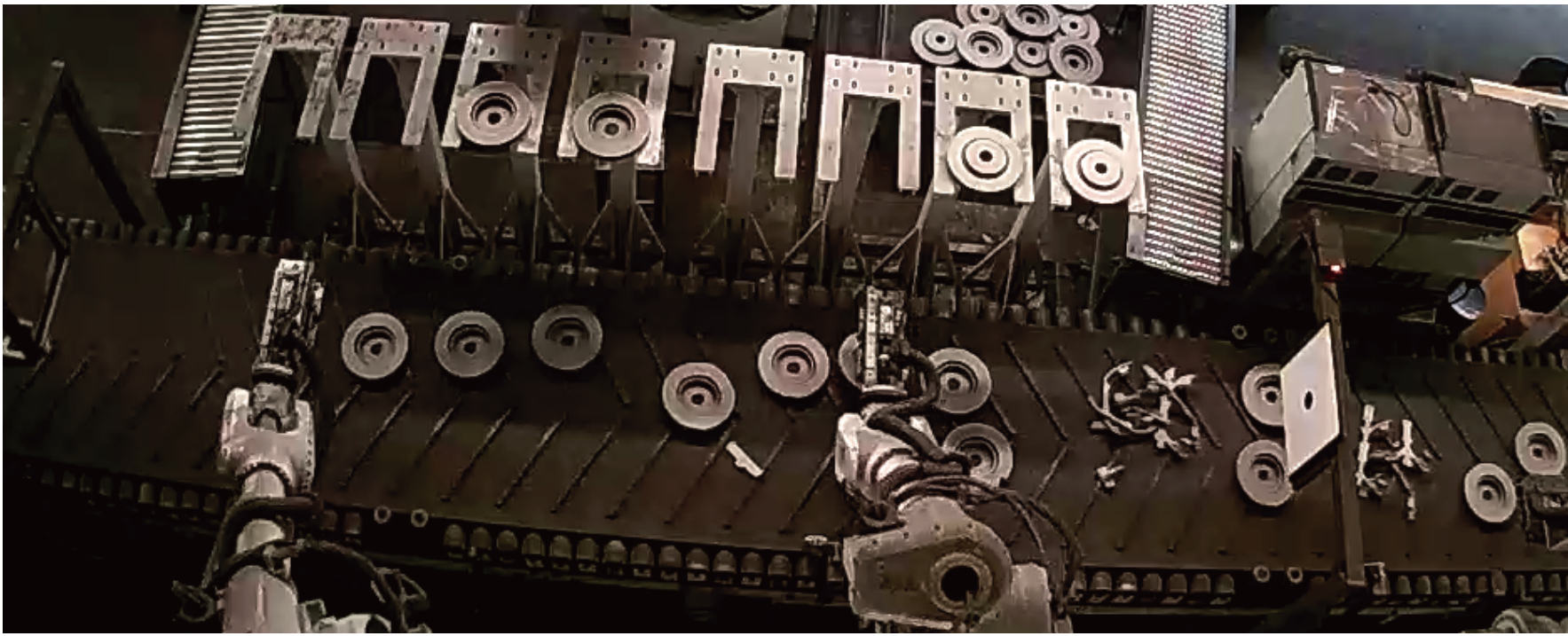

勝地汽車為國內最大的制動盤身生產企業,生產的剎車盤種類高達2W+,同一產線涉及型號百余種,剎車盤生產涉及熔化、制芯、造型、人工換型、分揀、初加工等工序,生產流程相對復雜,平均每月新增5種型號的剎車盤。產線通過鑄字方式型號識別,人工干預進行翻面分揀,后期將鑄字打磨掉,整體作業過程人工成本高,并且在打磨鑄字環節有剎車盤掉落的安全隱患及產品質量隱患。

針對剎車盤生產環節,創新中心基于人工智能技術開發機器視覺模型,對剎車盤生產線進行智能化改造,定制智能分揀系統,實現機器自動識別并分揀形狀、大小、輪廓、紋理等特征差異的剎車盤,減少了鑄字和打磨兩道生產工序。改變了傳統需要人工干預的生產模式。并且智能分揀系統支持“零編碼”訓練,通過不斷地自主訓練,使AI算法越來越精準,解決新型號的增加,滿足長期的發展訴求,推動了AI在汽車零部件行業的創新應用。目前已累計識別剎車盤200萬+片,新型號60+個,準確率高達99.99%,為企業累計節省成本660萬,生產效率提升10%。